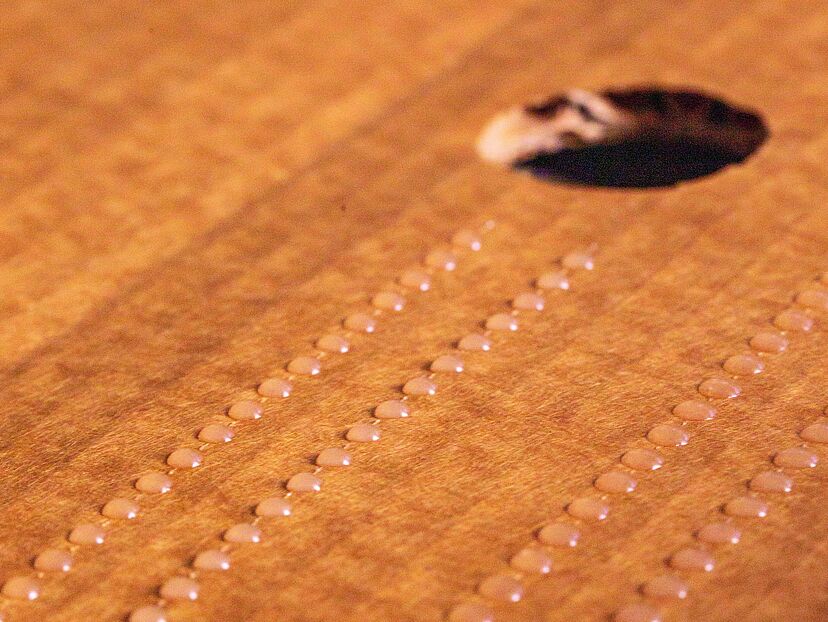

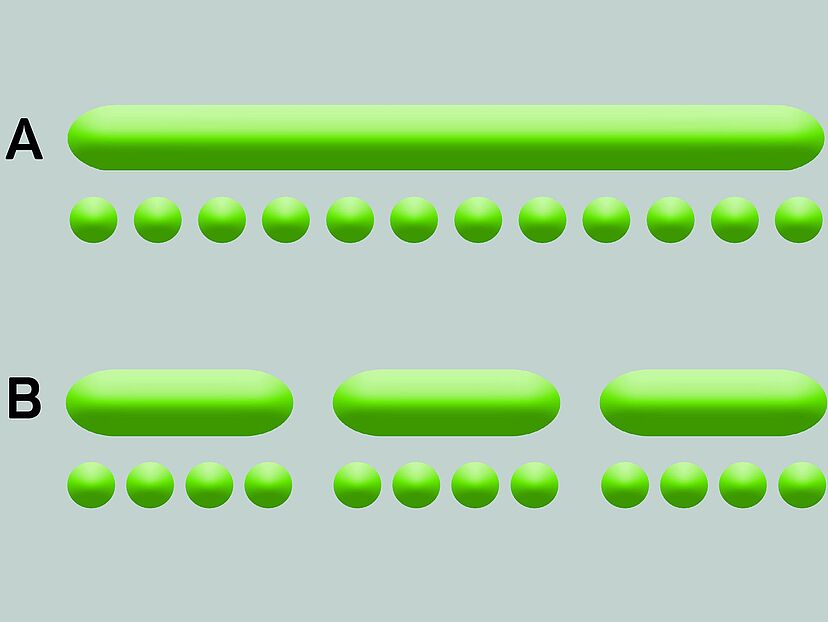

Hotmelt-Stitching oder Hotmelt-Dotting ist ein spezieller Klebstoffauftragsmodus. Dabei wird ein kontinuierlicher (A) oder intermittierender (B) Raupenauftrag in kleinere Raupen oder Punkte unterteilt. Der Vorteil: es kann bis zu 50 Prozent Klebstoff eingespart werden. Dadurch lassen sich bei aktuell steigenden Rohstoffpreisen die Betriebskosten im industriellen Klebstoffauftrag konstant halten oder sogar senken.

Technische Anpassungen für das Hotmelt-Stitching

Möchten Anwender mit einem bestehenden Klebstoff-Auftragssystem Hotmelt-Stitching anwenden, dann sollte zuerst abgeklärt werden, ob sich das zu verklebende Produkt für diesen Auftragsmodus eignet. Denn primär geht es um die Sicherheit der Produktverklebung. In einem zweiten Schritt dreht sich dann alles um die technischen Voraussetzungen der Anlage. Diese Anpassungen können notwendig sein:

❱ Erfolgt die Ansteuerung bereits über die SPS der Maschine, dann entsteht Programmieraufwand. Falls das SPS-Programm kein Stitching zulässt, kann die integrierte Stitching-Funktion am Schmelzgerät aktiviert werden. Allerdings muss dazu die Steuerung des Schmelzgerätes um einen Steuerprint erweitert werden. Die SPS steuert dann die Auftragsköpfe nicht mehr direkt, sondern über den Erweiterungsprint an. Kein Aufwand fällt an, wenn die Spritzköpfe bereits über die Steuerung des Schmelzgerätes angesteuert werden, denn die Stitching-Funktion ist standardmässig integriert.

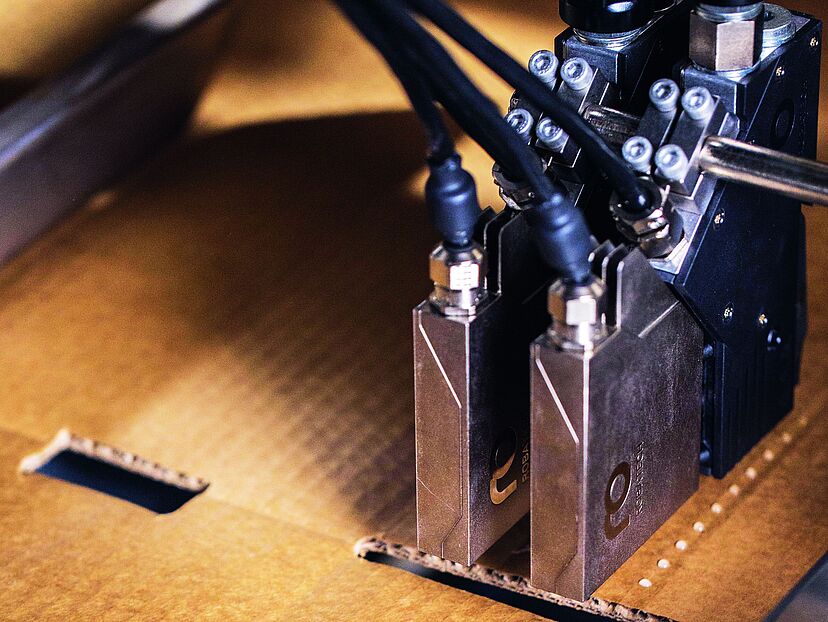

❱ Hotmelt-Stitching stellt neue Anforderungen an den Auftragskopf. Es ist zu prüfen, ob sich der im Einsatz befindliche Auftragskopf für Stitching eignet. Durch die verkürzten Ventilöffnungszeiten erhöht sich die Anzahl der Betriebszyklen für den Spritzkopf. Dadurch verringert sich vor allem bei pneumatischen Köpfen die Lebensdauer beträchtlich. Diese ist je nach Modell auf 10 bis ca. 200 Millionen Schaltzyklen ausgelegt. Abhängig von der Maschinengeschwindigkeit, Länge und Raupenanzahl könnte deshalb für das Hotmelt-Stitching eine Umrüstung auf einen elektrischen Auftragskopf empfehlenswert sein. Denn mit einer Lebensdauer von 500 Millionen oder gar 1 Milliarde Betriebszyklen bieten elektrische Auftragsköpfe ideale Voraussetzungen für mittel- bis langfristige Einsparungen beim Hotmelt-Stitching.

❱ Ratsam ist zudem eine Rücksprache mit dem Klebstofflieferanten. Es sollte geklärt werden, in welcher Grössenordnung die Klebstoffmenge reduziert werden kann, ohne die Sicherheit der Produktverklebung zu gefährden. Klebstoffhersteller empfehlen in vielen Fällen einen Wechsel auf einen Klebstoff mit höherer Adhäsionskraft. Das kann zu weiteren Synergien bei der Einsparung der Klebstoffmenge führen.

Rechenbeispiel für Klebstoffeinsparung

Berechnungen zur Einsparung von Schmelzklebstoff durch Hotmelt-Stitching fallen oft unterschiedlich aus. Beeinflussende Faktoren sind:

❱ Verwendeter Typ von Schmelzklebstoff

❱ Produktionsgeschwindigkeit

❱ Qualität des Verpackungsmaterials

❱ Grösse und Gewicht der Verpackung

❱ Verwendetes Klebstoff-Auftragssystem

❱ Distanz der Auftragsköpfe zum Substrat

Die unten aufgeführte Beispielrechnung gibt einen Überblick und zeigt potenzielle Einsparmöglichkeiten auf.

Ob sich Hotmelt-Stitching lohnt, ergibt sich aus der Gegenüberstellung der beiden Posten: errechnetes Einsparpotenzial und Investitionsaufwand.

Verringert Hotmelt-Stitching die Recyclingfähigkeit?

Die Antwort ist: grundsätzlich Nein. Allerdings muss der Auftrag von Schmelzklebstoff auf Karton oder Papier die folgenden Kriterien erfüllen, damit die Recyclingfähigkeit nicht beeinträchtigt wird:

❱ Schichtdicke bei thermoplastischen Klebstoffen = min. 120 μm

❱ Schichtdicke bei reaktiven Klebstoffen = min. 60 μm

❱ Erweichungspunkt (Ring & Ball) = oberhalb 68°C

❱ Horizontale Abmessungen in beide Richtungen = min. 1,6 × 1,6 mm

Die Werte der Recyclingfähigkeit wurden vom European Paper Recycling Council (EPRC), einem Zusammenschluss von Industrieverbänden entlang der Wertschöpfungskette des Papiers, festgelegt. Die Initiative verfolgt das Ziel, mit Massnahmen aller Art, das Recycling von Produkten aus Papier und Karton zu verbessern.

Ein Aspekt ihrer Arbeit beschäftigt sich mit der Trennbarkeit von Klebstoffen beim Repulping. Das ist der Prozess im Recycling, bei dem die Altpapierfasern getrennt, gereinigt und von Fremdpartikeln abgetrennt werden. Aus den wiedergewonnenen Fasern wird Pulp hergestellt, die Basis für neues Papier. Je besser die Ablösung des Klebstoffs beim Repulping funktioniert, desto reibungsloser läuft die maschinelle Aufbereitung und desto besser ist die Qualität des neu gewonnenen Altpapiers.

Werden die folgenden drei Punkte beim Hotmelt-Stitching beachtet, dann bleiben Papier oder Karton recyclingfähig:

❱ 1. Die Länge der Raupen im Stitching-Mode sollte mindestens 1,6 mm betragen. Dies kann über die Robatech-Bedienoberfläche oder direkt im Programmcode eingestellt werden.

❱ 2. Der Erweichungspunkt (Ring & Ball) des verwendeten Klebstoffs muss unterhalb 68 °C liegen. Die Werte sind im Datenblatt des Klebstoffs aufgeführt. Erfüllt der Klebstoff dieses Kriterium nicht, dann muss auf einen anderen Klebstoff gewechselt werden.

❱ 3. Die Einrichtung des Stitching-Mode sollte von erfahrenen Servicetechnikern überprüft werden. Länge und Schichtdicke der Raupe können, falls nötig, auf das erforderliche Minimum nach oben angepasst werden.

Hotmelt-Stitching bringt Vorteile

Hotmelt-Stitching erlaubt es, mit weniger Klebstoffmenge die gleiche Verklebungsqualität zu erzielen. Ein Wechsel zu langlebigen elektrischen Auftragsköpfen ist kein Muss, kann aber von Vorteil sein, denn dadurch werden Energie-, Material- und Druckluftverbrauch verringert. Werden zudem die Kriterien der Recyclingfähigkeit beachtet, dann entsteht eine Win-win-Situation für Produktion und Umwelt.