Für die meisten Produzenten bedeutet das eine Veränderung im Verpackungsprozess. Wo bisher ein 1D-Barcode im Verpackungsdesign vorgedruckt wurde, wird zukünftig ein zusätzlicher 2D-Code gebraucht. Da dieser Code chargenspezifische Informationen enthält, wird er in der Linie gedruckt. In diesem Prozessschritt sind heute in der Regel Drucksysteme im Einsatz, die die benötigte Auflösung nicht liefern können.

Vorteile und Anforderungen

Obwohl die Vermutung zunächst naheliegt, basiert diese Entwicklung nicht auf einer gesetzlichen Vorgabe. Vorausschauende Produzenten planen aber jetzt schon zukunftssicher, um vorbereitet zu sein, wenn ihre Kunden die neue Kennzeichnung fordern.

Wie Konsumgüter-Hersteller von 2D-Codes profitieren

Schon heute kennzeichnen viele Hersteller ihre Produkte mit Codes, um Logistik und Lagerhaltung zu koordinieren. Gerne genutzt sind auch QR-Codes, um allgemeine Informationen zu Produkt und Marke bereitzustellen. Dazu kommt der klassische Barcode als Standard für die Kasse. Mit der Einführung von chargenspezifischen 2D-Codes für den Einzelhandel braucht eine Verpackung nur noch einen Code. Wird dieser nämlich mit chargenspezifischen Informationen in der Linie generiert, kann die gesamte Lieferkette bis zum Endverbraucher auf das gleiche digitale Abbild des Produkts zugreifen.

Übersichtlicher Lagerbestand

Der Einsatz von 2D-Codes, die Mindesthaltbarkeitsdatum und Chargennummer beinhalten, wird die Lagerhaltung der Hersteller erheblich verbessern. Durch das digitale Abbild der Produkte können die Hersteller aktuelle Informationen über das Verfallsdatum und die verbleibende Haltbarkeit der Produkte abrufen. Diese Echtzeitdaten ermöglichen es den Herstellern, ihre Bestände besser zu verwalten und sicherzustellen, dass die Produkte innerhalb ihrer optimalen Haltbarkeitsdauer verkauft werden und weniger entsorgt werden muss. Folglich wird die Einführung dieser Technologie zu einer effizienteren Bestandsverwaltung und zu Kosteneinsparungen für die Hersteller führen.

Einfachere Rückrufaktionen dank verfolgbarer Lieferkette

Im Falle eines Rückrufs informiert der Hersteller umgehend alle relevanten Marktteilnehmer. Somit stellt er sicher, dass die betroffenen Produkte aus den Regalen genommen und die Verbraucher umgehend informiert werden. Gesperrte Produkte werden mittels Codes am nächsten Punkt in der Lieferkette aussortiert – spätestens an der Kasse. Dadurch sinkt das Risiko für die Verbraucher enorm und das Image der Marke wird geschützt. Ist die Uhrzeit der Produktion im Code enthalten, werden solche Aktionen sogar noch präziser.

Transparenz schafft Vertrauen

Über den Code greifen die Verbraucher einfach auf detaillierte und spezifische Produktinformationen zu. Diese können neben Chargennummer und Haltbarkeitsdatum auch das Produktionsdatum und Qualitätskontrolldaten umfassen. Informationen über die Herkunft der Rohstoffe einer Charge sind besonders bei Fairtrade- und Bio-Produkten interessant. Auch Inhaltsstoffe, Nährwertangaben und Allergene können online über die gesetzlichen Angaben hinaus aufgeführt und chargenspezifisch aktualisiert werden. Diese Detailtiefe ermöglicht es den Verbrauchern, fundierte Entscheidungen über das von ihnen gekaufte Produkt zu treffen, was zu einem grösseren Vertrauen in die Marke des Herstellers führt.

Kundenbindung

Hersteller nutzen die webfähigen Codes, um exklusive Werbeaktionen für bestimmte Chargen anzubieten. Dieser gezielte Ansatz fördert die Markentreue und regt zu Wiederholungskäufen an. Durch die Flexibilität der digitalen Inhalte erhält der Kunde auch saisonale Rezeptideen. Bei leicht verderblichen Waren kann der Hersteller die Verbraucher zudem über die empfohlenen Lagerbedingungen und Verbrauchszeiten informieren. Die Hersteller analysieren dann diese Interaktion der Verbraucher mit den Codes, um Einblicke in das Verhalten ihrer Kunden zu gewinnen und ihre Zielgruppe besser ansprechen zu können.

Fälschungsschutz

Ist der 2D-Code auf der Verpackung Standard, können Hersteller dessen Inhalt um eine Seriennummer erweitern. Damit lässt sich die Authentizität eines Produktes eindeutig feststellen. Dies ist besonders wichtig in Branchen, in denen Fälschungen ein Problem darstellen. Durch Scannen des Codes können die Verbraucher die Herkunft und Qualität des Produkts überprüfen, was ihr Vertrauen in die Marke stärkt.

Optimierung der Verpackung

Durch die Verbindung zur digitalen Welt wird die Verpackung interaktiv. Hersteller können Inhalte dynamisch aktualisieren und dadurch sicherstellen, dass die Produktinformationen während des gesamten Lebenszyklus des Produkts relevant und aktuell bleiben. Mit steigender Nutzung der Codes gehen Hersteller zunehmend dazu über, die vorgedruckten Informationen zu reduzieren und sie stattdessen digital zur Verfügung zu stellen. 2D-Codes sind ausserdem sehr kompakt und können eine Vielzahl von Informationen auf kleinem Raum speichern, was die Flexibilität bei der Gestaltung von Produktverpackungen steigert.

Digital Link

Grundlage für diese Funktionen ist ein sogenannter «Digital Link», der Nachfolger des klassischen Barcodes. Dabei handelt es sich um eine weltweit standardisierte Kodierung, durch die eine direkte Verbindung zwischen einem realen Produkt und dessen digitalem Abbild im Internet entsteht. Gekennzeichnet wird das Produkt dann mit einem 2D-Code, wobei der QR-Code nach aktuellem Stand der Technik die grösste Verbreitung und die höchste Lesbarkeit auf Endgeräten hat.

Neuer Code – neue Technologie?

Da der zusätzliche 2D-Code chargenspezifische Informationen enthält, kann er nicht mit dem Verpackungsdesign gedruckt werden. Diese Aufgabe übernimmt die Drucktechnologie an der Stelle im Produktionsprozess, an der bisher Chargennummer und Haltbarkeitsdatum aufgedruckt werden. Da die Codes deutlich komplexer sind und eine höhere Auflösung erfordern als der bisher gedruckte Text, steigt auch der Anspruch an die Drucktechnologie. Hersteller sollten also jetzt prüfen, ob ihre aktuelle Technologie für diese Anwendung geeignet ist.

Anforderungen an Druckqualität

Der Anspruch des Einzelhandels an Kennzeichnungen war bisher schon sehr hoch. Er steigt sogar noch, wenn Codes gedruckt werden, die für Kasse und Lagerhaltung relevant sind. Um die Lesbarkeit im Handel und bei Verbrauchern zu gewährleisten, ist eine Kontrolle notwendig. Diese Aufgabe übernimmt eine hochauflösende Kamera.

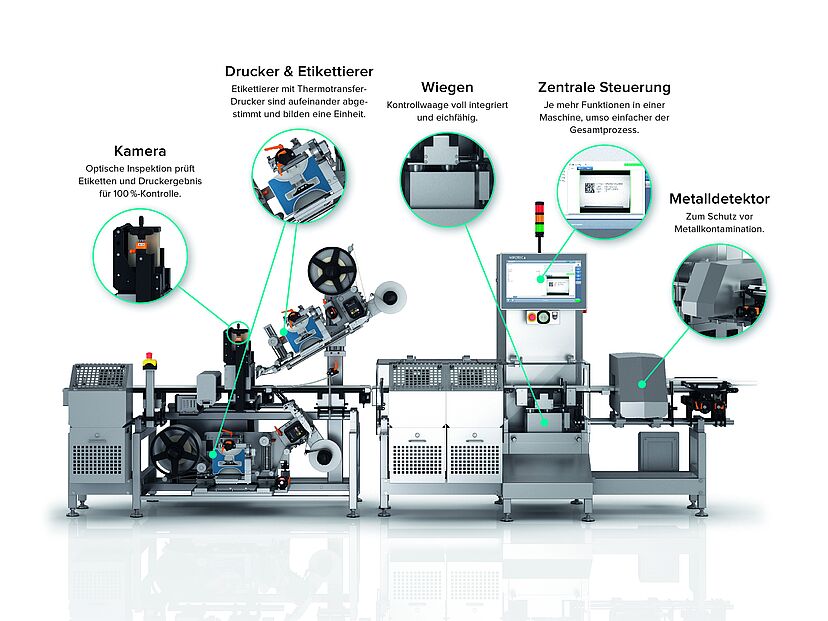

Systeme statt Komponenten

In der Praxis ist heute in der Regel ein Drucker im Einsatz, der separat gesteuert wird. Spätestens wenn eine Kamera zur Druckkontrolle ergänzt wird, ist dieses Prinzip aber nicht mehr zeitgemäss. Das Abstimmen der Einzelkomponenten aufeinander erfordert enormen Zeitaufwand bei der Inbetriebnahme und in der laufenden Produktion. Deshalb kommen modulare Systeme zum Einsatz, bei denen je nach Anforderung die Kennzeichnung, Verifizierung, Etikettierung, das Wiegen und sogar Inspektionsaufgaben wie Metalldetektion vollständig integriert sind. Hier sind alle Funktionen aufeinander abgestimmt und der Benutzer steuert sie über eine zentrale Bedienoberfläche. Produktwechsel, Artikeleinrichtung und Layoutänderungen werden dadurch minimal fehleranfällig und maximal benutzerfreundlich.

Fazit

Wer heute in eine Kennzeichnungs- oder Etikettierlösung investiert, sollte vorausschauend und zukunftssicher planen. Ideal ist eine Lösung, mit der Sie heute Haltbarkeitsdatum und Chargennummer als Text drucken und morgen um einen 2D-Code erweitern können. Und selbst die Möglichkeit auf Erweiterung zur individuellen Serialisierung des Einzelprodukts sollte schon bedacht werden, für den Fall, dass der Digitale Produktpass der Europäischen Kommission in den nächsten Jahren Realität wird.